Phương Pháp Thử Đối với Các Chi Tiết Có Rãnh Ở Đầu Mút Dùng Cho Hệ Thống Đường Ống Lép được quy định ở Tiêu chuẩn Việt Nam TCVN 6305-12-2013 (ISO 6182 – 12 – 2010) Phòng Cháy Chữa Cháy – Hệ Thống Sprinkler Tự Động – Phần 12: Yêu Cầu và Phương Pháp Thử Đối với Các Chi Tiết Có Rãnh Ở Đầu Mút Dùng Cho Hệ Thống Đường Ống Lép.

TCVN 6305-12:2013 do Ban kỹ thuật Tiêu chuẩn Quốc gia TCVN/TC21 Thiết bị phòng cháy chữa cháy biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị. Bộ Khoa học và Công nghệ công bố.

Tiêu chuẩn này qui định các yêu cầu về tính năng, các kích thước cho gia công rãnh, các phương pháp thử và yêu cầu về ghi nhãn đối với các khớp nối dùng để nối các ống thép có rãnh được cán và cắt, các phụ tùng nối ống có rãnh ở đầu mút và các chi tiết khác có rãnh ở đầu mút được cán và cắt có đường kính danh nghĩa tới 300 mm.

Phương Pháp Thử Đối với Các Chi Tiết Có Rãnh Ở Đầu Mút Dùng Cho Hệ Thống Đường Ống Lép

1. Mẫu thử

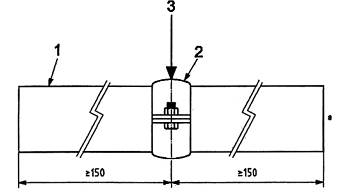

Trừ khi có qui định khác, mẫu thử phải gồm có hai đoạn ống, mỗi đoạn dài 150 mm được lắp với nắp (nút) ở đầu ống. Khớp nối thử phải được lắp ráp phù hợp với hướng dẫn lắp đặt của nhà sản xuất. Xem Hình 3.

2. Chân không

– Mẫu thử (xem Hình 3) phải được trang bị áp kế chân không để cho phép kiểm tra bằng mắt tác dụng của độ chân không thực. Các thử nghiệm độ chân không phải được thực hiện ở nhiệt độ môi trường xung quanh (24 ± 5) oC.

– Khi sử dụng chân không thích hợp, mẫu thử phải chịu tác động của áp suất chân không bên trong 0,08 MPa (0,8 bar) và sau đó được cách lý bằng cách đóng kín các van ngắt được bố trí giữa mẫu thử và bơm chân không. Áp suất chân không 0,08 MPa (0,8 bar) có thể được xác lập lại, nếu cần thiết, sau một khoảng thời gian ổn định hóa thích hợp.

– Một khi áp suất chân không đã được xác lập, không được tăng áp suất vượt quá 0,01 MPa (0,1 bar) dưới áp suất tương đối của môi trường trong khoảng thời gian thử 5 min.

Kích thước bằng milimét

CHÚ DẪN:

1 Đoạn ống

2 Phụ tùng ống nối

3 Tải trọng thử

a Nút ống được cung cấp ở đầu mút

Hình 3 – Mẫu thử

3. Rò rỉ không khí

– Mẫu thử (xem Hình 3) phải được trang bị dụng cụ đo áp suất để cho phép kiểm tra bằng mắt tác dụng của áp suất bên trong. Các thử nghiệm về không khí phải được thực hiện ở nhiệt độ môi trường xung quanh (24 ± 5) o C.

– Áp suất không khí sau đó phải được tăng lên đến 0,3 MPa (3 bar) và giữ trong khoảng thời gian 5 min và sau đó kiểm tra rò rỉ bằng nước xà phòng hoặc chất lỏng kiểm tra rò rỉ.

CẢNH BÁO: Cần có biện pháp phòng ngừa thích hợp để đảm bảo an toàn khi thử nghiệm áp suất khi nén.

– Không được có sự tổn thất áp suất không khí quan sát được bằng dụng cụ đo áp suất hoặc dấu hiệu của sự rò rỉ trong khoảng thời gian thử nghiệm 5 min

4. Phơi ở nhiệt độ thấp

– Mẫu thử (xem Hình 3) phải được trang bị áp kể để cho phép kiểm tra bằng mắt tác động của áp suất.

– Bổ sung mộ lượng nước tới độ sâu 3 mm vào mẫu thử ở vị trí nằm ngang. Mẫu thử và nước phải được giữ ở nhiệt độ môi trường xung quanh (24 ± 5)oC. Sau đó, mẫu thử được nén tăng áp với không khí tới 0,3 MPa (3 bar), được bịt kín lại và được đặt trong buồng thử ở -40o C ở vị trí nằm ngang trong khoảng thời gian 24h. Sau khi phơi, mẫu thử phải được phục hồi tới nhiệt độ môi trường xung quanh.

CẢNH BÁO: Cần có biện pháp phòng ngừa thích hợp để đảm bảo an toàn khi thử nghiệm áp suất khí nén.

– Áp suất không khí trong mẫu thử phải được quan sát để đưa trở về 0,3 MPa (3 bar) trong khoảng 24 h.

5. Lão hóa do nhiệt

CHÚ THÍCH: Xem 6.12

– Mẫu thử (xem Hình 3) phải được nén tăng áp lúc ban đầu tới 0,3 MPa (3 bar) để kiểm tra sự rò rỉ như đã qui định trong 7.3.2, sau đó được giảm áp và đặt trong lò ở 135 oC trong thời gian 45 ngày.

CẢNH BÁO: Cần có biện pháp phòng ngừa thích hợp để đảm bảo an toàn khi thử nghiệm áp suất khí nén.

– Sau khi phơi, mẫu thử phải được xử lý ổn định hóa ở nhiệt độ môi trường xung quanh (24 ± 5)oC trong thời gian ít nhất là 24h. Sau đó mẫu thử phải được nhúng chìm trong nước và được nén tăng áp với không khí tới 0,3 MPa (3 bar) trong thời gian 5 min.

CẢNH BÁO: Cần có biện pháp phòng ngừa thích hợp để đảm bảo an toàn khi thử nghiệm áp suất khí nén.

– Không được có tổn thất áp suất không khí quan sát được bởi sự hình thành các bọt khí ở khớp nối thử nghiệm trong khoảng thời gian 5 min thử nghiệm.

– Mẫu thử phải được tháo ra và vòng đệm kín không được rạn nứt khi hai điểm đối diện nhay theo đường kính được ép lại bằng tay tới khi chúng tiếp xúc với nhau. Các vòng đệm kín được dự định sử dụng với các chi tiết 200 mm và lớn hơn cũng không được rạn nứt khi các mặt bên đối diện được xoắn bằng tay thành một nửa vòng tròn.

6. Thử áp suất thủy tĩnh

– Mẫu thử (xem Hình 3) phải được đổ đầy nước và làm sạch không khí còn tồn đọng lại. Các thử nghiệm thủy tĩnh phải được thực hiện ở nhiệt độ môi trường xung quanh (24 ± 5) oC

CẢNH BÁO: Cần có biện pháp phòng ngừa thích hợp để đảm bảo an toàn khi thử nghiệm áp suất thủy tĩnh.

– Áp suất thủy tĩnh phải được tăng lên với tốc độ không vượt quá 2 MPa/min (20 bar/min) tới khi áp suất bên trong bằng bốn lần áp suất làm việc định mức. Áp suất này phải được duy trì trong thời gian 5 min.

– Không được có rò rỉ, mối nối bị hư hỏng hoặc phá hủy trong khoảng thời gian 5 min thử nghiệm.

Mong rằng sự tư vấn của bộ phận tư vấn an toàn sẽ giúp bạn lựa chọn phương án thích hợp nhất để giải quyết những vướng mắc của mình. Vui lòng liên hệ Tổng đài tư vấn pháp luật miễn phí 1900 0340 để nhận được ý kiến tư vấn chính xác nhất.

–

Nếu quý vị cần thêm thông tin thì vui lòng liên hệ Trung tâm ứng phó sự cố môi trường

Hotline: 1900 0340 | Tel: 0903 063 599 (Ms Vân)

Email: trungtam@ungphosuco.vn

Các khóa học cấp chứng chỉ và tập huấn an toàn lao động